ProTec | Portrait

Wir sind seit 25 Jahren ein zuverlässiger Systemlieferant der Automobilindustrie.

Konstruktion | Werkzeugbau | Prototypen | Baugruppen | Kleinserien

ProTec Metalltechnik – Ihr Partner für hochwertige Blechtechnologie und Systemlösungen.

Willkommen bei ProTec Metalltechnik

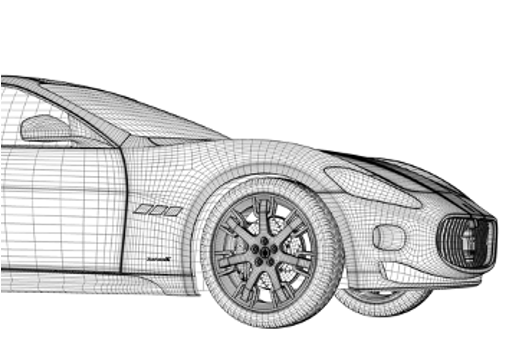

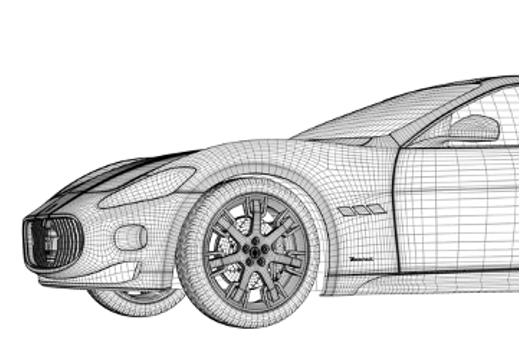

Seit einem Vierteljahrhundert stehen wir, ProTec Metalltechnik, als renommierte Speerspitze in der Fertigung von präzisen Blechteilen für die Automobilindustrie. Wir haben uns als Systemlieferant einen Namen gemacht, indem wir kontinuierlich auf Qualität, Innovation und technische Exzellenz setzen. Im Dialog mit allen namhaften Automobilherstellern schaffen wir maßgeschneiderte Lösungen, die exakt auf die Bedürfnisse unserer Kunden zugeschnitten sind.

Unsere Spezialisierung: Perfektion in Blech

Wir sind auf die Fertigung von Strukturbauteilen aus Metall spezialisiert und bieten von der Konstruktion bis zur Montage ein umfangreiches Leistungsspektrum an. Wir verstehen uns nicht nur als Lieferant, sondern als ganzheitlicher Partner, der Sie während des gesamten Fertigungsprozesses begleitet. Unser Anspruch ist es, Innovationen voranzutreiben und für unsere Kunden individuelle und effiziente Lösungen zu realisieren.

Von der Konstruktion bis zum fertigen Bauteil

Die Konstruktion und Produktion der notwendigen Umformwerkzeuge erfolgen bei uns im Haus. Mit höchstem Fachwissen und modernster Technologie setzen wir Ihre Ideen um und schaffen die Basis für Prototypen und Serienteile von höchster Präzision. Die Montage von komplexen Baugruppen rundet unser Portfolio ab und ermöglicht es Ihnen, alle Leistungen aus einer Hand zu beziehen.

Modernste Technologie für präzises Schneiden Kanten und Fügen

Unser Maschinenpark ist mit 2D- und 3D-Lasercuttern ausgestattet, die es uns ermöglichen, Blechteile mit höchster Präzision und Effizienz zu schneiden. Der Fertigungsschritt des Kantens wird sowohl mit Biegerobotern als auch hochmodernen Stanz-Laserkombinationen von der Firma Trumpf durchgeführt. Diese modernsten Technologien stehen für Flexibilität und Präzision und tragen dazu bei, dass wir exakt nach Ihren Spezifikationen fertigen können.

Wir beherrschen eine Vielzahl von Fügeprozessen und setzen dabei unter anderem auf innovative Schweißroboter, leistungsstarke Punktschweißmaschinen und präzise Einpressmaschinen. Diese Fertigungstechniken ermöglichen es uns, Bauteile mit maximaler Festigkeit und Haltbarkeit zu verbinden und somit den höchsten Ansprüchen der Automobilindustrie gerecht zu werden.

25 Jahre Erfahrung als Systemlieferant

Seit über einem Vierteljahrhundert setzen wir Meilensteine in der Metallverarbeitung. Unser Erfahrungsschatz und unsere Projektexpertise sind wesentliche Pfeiler dafür, dass wir als vertrauenswürdiger Partner der Automobilindustrie gelten. Wir nehmen uns der Herausforderungen unserer Kunden an und bieten durchdachte und effiziente Lösungen, die in Qualität und Wirtschaftlichkeit überzeugen.

Unsere Kunden – Eine Gemeinschaft von Marktführern

Unser Bestreben nach Exzellenz und Zuverlässigkeit spiegelt sich in der langjährigen Zusammenarbeit mit allen namhaften Automobilherstellern wider. Wir sind stolz darauf, ein verlässliches Bindeglied in der Lieferkette unserer Kunden zu sein und einen Beitrag zum Erfolg einiger der fortschrittlichsten Fahrzeuge der Welt zu leisten.

ProTec Metalltechnik – Wir formen Qualität in Metall

Unsere

Produktionsprozesse:

ProTec | Portrait

Wir sind seit 25 Jahren ein zuverlässiger Systemlieferant der Automobilindustrie.

Rohmaterial

Welche Stähle werden in der Automobil-industrie eingesetzt?

In der Automobilindustrie werden eine Vielzahl verschiedener Stähle eingesetzt, um verschiedene Bauteile mit den erforderlichen Eigenschaften zu produzieren.

Hier sind einige der häufigsten Arten von Stählen und ihre typi-schen Verwendungen im Auto-mobilbau:

Die Auswahl des Stahls hängt von verschiedenen Faktoren wie der ge-wünschten Festigkeit, Duktilität, Schweißbarkeit, Korrosionsbeständig-keit und den Kosten ab. Insbesondere in der modernen Automobilindustrie wird ein zunehmender Fokus auf die Re-duzierung des Gewichts von Fahr-zeugen gelegt,

um die Energieeffizienz zu verbessern und die Emissionen zu reduzieren. Dies hat zu einem verstärkten Einsatz von AHSS und anderen fortgeschrittenen Materialien geführt.

- Kohlenstoffstähle

- Legierte Stähle

- Hochfester Stahl (HSS) und (AHSS)

- Edelstähle

- Beschichtete Stähle

- Werkzeugstähle

Diese sind die am meisten verwendeten Stähle in der Industrie und werden für eine Vielzahl von Strukturbauteilen verwendet, wie Karosseriebleche, Rahmen, Achsen und einige Motorteile.

Durch die Zugabe von anderen Elementen wie Chrom, Nickel, Molybdän oder Vanadium erhalten diese Stähle spezielle Eigenschaften wie verbesserte Festigkeit, Härte, Korrosionsbeständigkeit oder Hitzebeständigkeit. Sie werden für hochbelastete Bauteile wie Antriebswellen, Zahnräder und Lagerungen eingesetzt.

Diese Materialien bieten eine höhere Festigkeit bei geringerem Gewicht, was sie für die Konstruktion von Sicherheitskomponenten wie Stoßfänger, Türen und anderen Bauteilen, die im Falle eines Unfalls zur Sicherheit beitragen, besonders geeignet macht.

Sie werden aufgrund ihrer Korrosionsbeständigkeit und Oberflächenqualität für Auspuffsysteme, dekorative Anwendungen und manchmal auch für Bauteile im Fahrwerksbereich verwendet.

Diese werden für die Herstellung von Werkzeugen und Formen für die Press- und Stanzverfahren eingesetzt und nicht direkt im Fahrzeug verbaut.

Verzinkte Stähle oder mit anderen Korrosionschutzbeschichtungen behandelte Stähle sind üblich für Karosserieteile, um sie gegen Rost zu schützen.

ProTec | Portrait

Wir sind seit 25 Jahren ein zuverlässiger Systemlieferant der Automobilindustrie.

Beschichtungen

Oberflächen-beschichtungen

Diese Prozesse können einzeln oder in Kombination verwendet werden, um spezifische Anforderungen für unterschiedliche Anwendungen in der Automobilproduktion zu erfüllen.

Die Wahl der geeigneten Oberflächenbehandlung hängt von den technischen Anforderungen, der gewünschten Lebensdauer und den wirtschaftlichen Überlegungen ab.

- Galvanisierung / Verzinkung

- Elektrophoretische Tauchlackierung (KTL oder E-Coating)

- Pulverbeschichtung

- Phosphatieren

- Chromatieren / Passivieren

- Hartverchromen

- Anodisieren

- Nitrieren

- Kohlenstoffdiffusionsverfahren (Carburizing oder Carbonitrieren)

- Lackieren

Hierbei wird ein wasserbasierter Lack verwendet, der durch ein elektrisches Feld auf das Bauteil aufgetragen wird. Diese Technik wird oft als Grundierung eingesetzt, um eine gleichmäßige und vollständige Beschichtung zu gewährleisten, die sehr gut gegen Korrosion schützt.

Diese chemische Behandlung erzeugt auf der Stahloberfläche eine Schicht aus Phosphatkristallen, die als Grundlage für weitere Beschichtungen dient oder um die Reibung bei Metall-Metall-Kontakt zu reduzieren.

Bei diesem Prozess wird eine dünne Schicht Zink auf die Stahloberfläche aufgetragen, entweder durch heißes Eintauchen (Feuerverzinkung) oder elektrolytische Abscheidung (Galvanisierung). Diese Zinkschicht schützt vor Rost durch die Bildung einer Barriere und durch kathodischen Schutz.

Diese Verfahren werden verwendet, um die Korrosionsbeständigkeit zu verbessern und die Haftung nachfolgender Schichten zu erhöhen. Es bildet eine nichtmetallische Umwandlungsschicht auf der Oberfläche.

Diese Verfahren werden verwendet, um die Korrosionsbeständigkeit zu verbessern und die Haftung nachfolgender Schichten zu erhöhen. Es bildet eine nichtmetallische Umwandlungsschicht auf der Oberfläche.

Nicht bei Stahl, sondern bei Aluminium angewendet, dient dieser elektrochemische Prozess der Erzeugung einer Oxidschicht, die korrosionsbeständig und verschleißfest ist.

Durch dieses Wärmebehandlungs-verfahren wird Stickstoff in die Oberfläche des Stahls eingebracht, um die Oberflächenhärte zu erhöhen und die Verschleißfestigkeit zu verbessern.

Hierbei wird die Randzone des Bauteils mit Kohlenstoff (und eventuell Stickstoff) angereichert, um die Oberflächenhärte zu steigern, ohne dass das Bauteil an Zähigkeit einbüßt.

Äußere Fahrzeugbauteile werden oft lackiert, um nicht nur eine spezifische Farbe und Glanz zu bieten, sondern auch um eine zusätzliche Schutzschicht gegen Umwelteinflüsse zu bieten.

Bei diesem Prozess wird eine dünne Schicht Zink auf die Stahloberfläche aufgetragen, entweder durch heißes Eintauchen (Feuerverzinkung) oder elektrolytische Abscheidung (Galvanisierung). Diese Zinkschicht schützt vor Rost durch die Bildung einer Barriere und durch kathodischen Schutz.

Tel.: +49(0)8171 9333-0 |

Fax: +49(0)8171 9333-30 |

info@protec-metall.com |

www.protec-metall.com |